全球化穩步鼓勵企業參與研發合作,以確保競爭力和實質成長,並高度重視創新,其中來自不同背景和組織的專業人士之間的合作是關鍵。

作為新加坡科技研究局 (A*STAR) 領導的研究機構,先進再製造與技術中心 (ARTC) 是一個建立在強大公私合作夥伴關係基礎上的現代化平台。 ARTC 擁有超過 90 個行業成員,與全球跨國公司 (MNC)、大型本地企業 (LLE)、中小型企業 (SME) 和新創公司等眾多企業合作。會員生態系統促進了合作,來自不同行業的行業合作夥伴、公共部門研究機構和學術界的人士齊心協力,加速技術部署,並展示新的製造技術和工藝,作為企業更快部署的最佳實踐。

德國ECOROLL AG公司於2014年加入先進再製造與技術中心(ARTC)會員聯盟,旨在透過持續研發與新應用,不斷創新,提升市場地位。自此以後,ECOROLL AG公司和ARTC已合作多個開發案。本文將重點放在雙方在兩項成熟的機械表面強化製程-深冷軋(DCR)和控制錘擊強化(CHP)-上的合作,這兩種製程均用於在Ti-6Al-4V基體上對冷噴塗Ti-6Al-4V塗層進行後處理。

冷噴塗沉積塗層是一種新興的積層製造 (AM) 技術,有望應用於航空航天工業,修復由昂貴金屬合金製成的受損零件。然而,冷噴塗沉積層容易出現表面完整性問題,例如孔隙率高、存在殘餘拉伸應力以及基材與塗層之間結合不充分,導致修復零件過早失效。

眾所周知,冷噴塗製程後採用機械表面強化處理可以透過改變零件表面的機械性能來提高其表面完整性。為了驗證這一點,我們探索了兩種成熟的機械表面強化製程——深冷軋 (DCR) 和控制錘擊 (CHP) 作為後處理方法,以改善 Ti-6Al-4V 基體上冷噴塗 Ti-6Al-4V 塗層的表面品質。

深冷軋 (DCR) 和熱處理 (CHP) 均採用兩種製程參數。深冷軋 (DCR) 試驗在新加坡先進再製造技術中心 (ARTC) 進行,而控制錘擊噴丸 (CHP) 試驗在德國 ECOROLL AG 進行。在處理前後對錶面粗糙度、硬度、殘餘應力、孔隙率和沈積結合強度進行了評估,重複處理三次。

ECOROLL AG 與 ARTC 合作帶來的關鍵改進

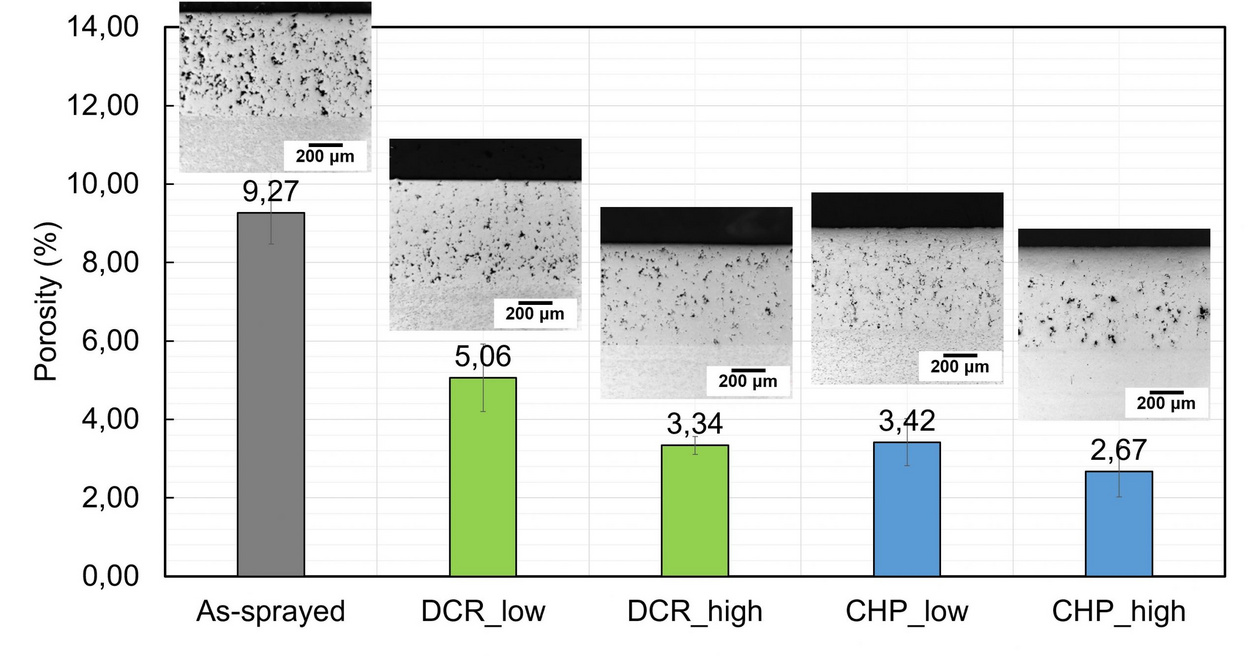

研究團隊採用深冷滾壓 (DCR) 和控制錘擊噴丸 (CHP) 兩種機械噴丸工藝,研究了機械後噴丸對冷噴塗 Ti-6Al-4V 合金表面完整性的影響,探索了這兩種工藝對改善冷噴塗塗層品質以及塗層與基材結合能力的影響。 DCR 和 CHP 均降低了孔隙率並提高了結合強度,其中孔隙率從 9% 降低到 5% 以下,結合強度得到了提高,這從結合試驗中失效從冷噴塗界面轉移到環氧夾具可以看出。冷噴塗塗層的硬度約為基材的 1.28 倍。然而,機械處理並未帶來硬度的任何顯著變化。 DCR 和 HCP 後塗層中產生了高的壓縮殘餘應力,記錄到的壓縮應力高達 -900 MPa。 CHP 在不同方向(縱向和橫向)產生的壓縮應力明顯不同,顯示其具有各向異性。此外,在塗層-基材界面處未觀察到殘餘應力的明顯差異。

實驗結果表明,DCR和CHP製程除了能夠誘導殘餘壓應力外,還能降低表面孔隙率並提高結合強度。經DCR和CHP後噴丸處理後,表面孔隙率降低至5%以下,結合強度提高至80MPa以上。

表面粗糙度

本研究採用 Ti-6Al-4V 合金(5 級)。以尺寸為 50 mm × 30 mm × 10 mm 的試樣作為冷噴塗基材。噴塗前,使用逐漸加細的 SiC 砂紙對基體進行粗糙化處理,並進行清潔,使平均表面粗糙度達到約 0.8 μm。所使用的粉末原料是等離子霧化的 Ti-6Al-4V 粉末,主要由直徑從 3 μm 到 90 μm 的球形顆粒組成。冷噴塗後,將沉積表面研磨至平均粗糙度 Ra 0.5 μm。研磨後的沉積層標稱厚度設定為 0.5 mm。

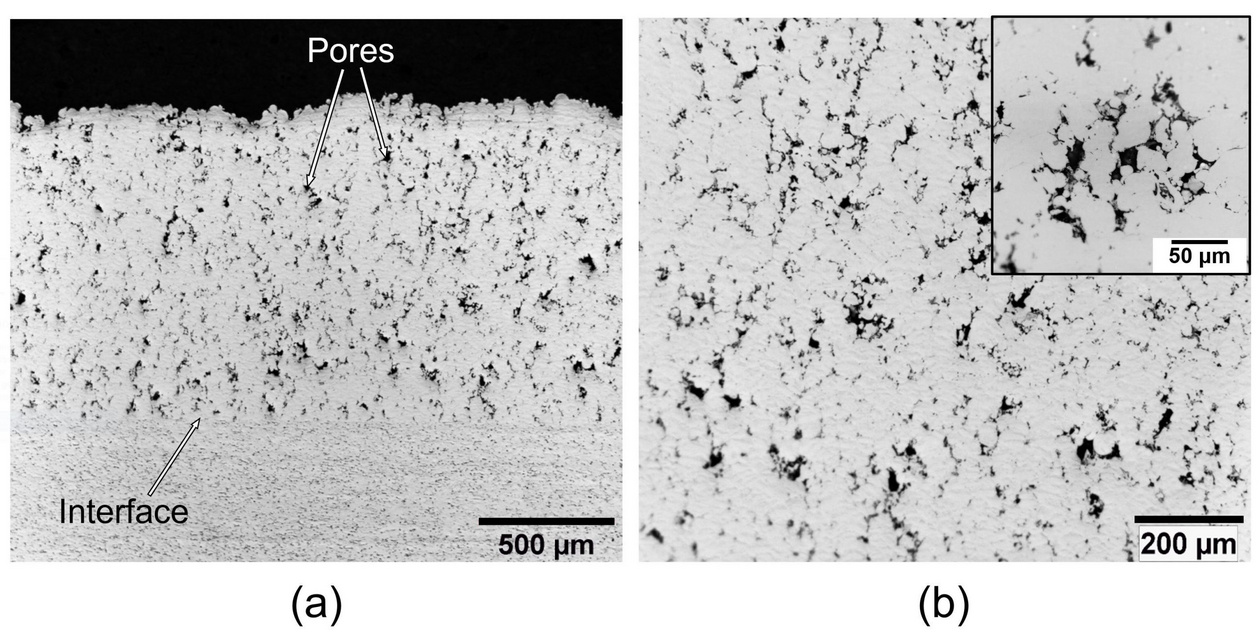

孔隙度

圖1為冷噴塗沉積塗層的橫斷面顯微照片。可以清楚地看到塗層中存在大量孔隙。使用光學顯微鏡測量孔隙率,結果顯示冷噴塗塗層的平均孔隙率在8.5%至10%之間。圖1(b)顯示了更高放大倍率下的孔隙,在一些空腔內觀察到一些未熔合的粉末。這些粉末可能由於冷噴塗過程中能量不足而未熔合。然而,由於界面處沒有可見的裂紋,因此可以得出結論,塗層與基材之間實現了良好的結合。

硬度

冷噴塗層的硬度高於基材。冷噴塗Ti-6Al-4V合金的平均硬度為450 HV,而基材的硬度約為350 HV。這是由於冷噴塗過程中的快速塑性變形所致。然而,經DCR和CHP後處理後,冷噴塗層的硬度均未見顯著變化。

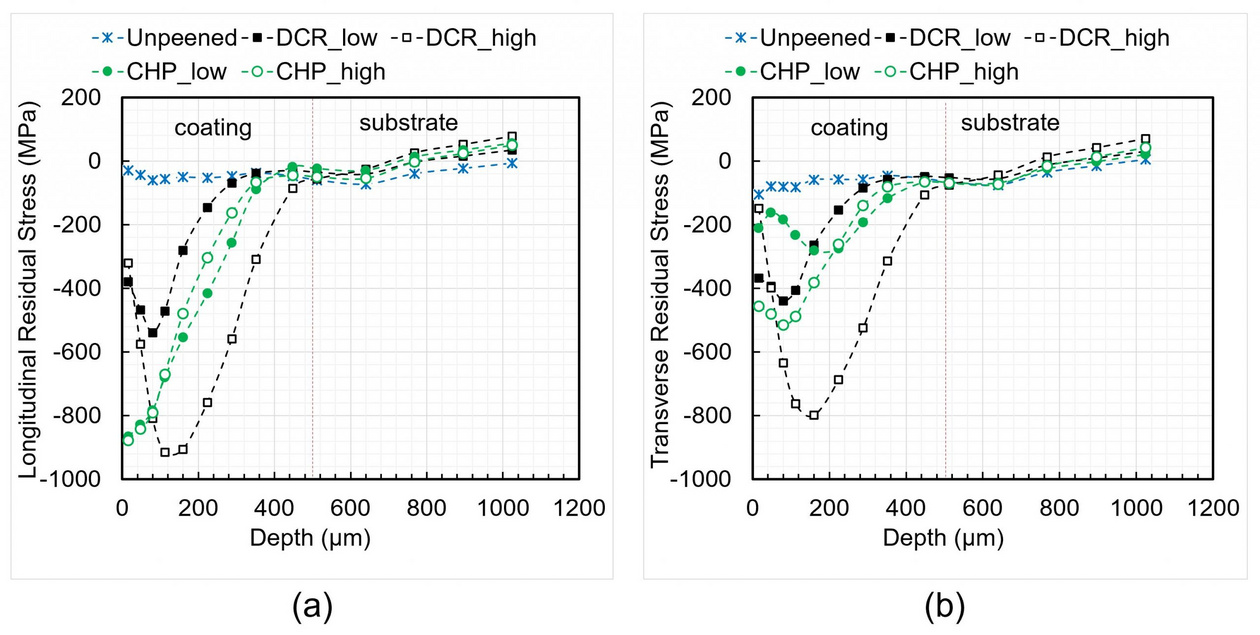

殘餘應力

以中心鑽孔 (CHD) 法測量表面以下 1 mm 深度範圍內的殘餘應力狀態。圖 2 顯示了不同表面處理條件前後不同試樣沿深度方向的殘餘應力分佈。紅色虛線表示塗層與基體界面的位置。在未噴丸條件下,塗層中反映出輕微的殘餘壓應力。這顯示噴丸應力的主要作用源自於高速噴射粒子的持續轟擊,這些粒子本質上是被壓縮的。然而,直噴和冷噴塗均對塗層中的應力分佈有顯著影響,其中大部分壓應力發生在塗層中。與塗層相比,基體中產生的殘餘應力非常低。此外,在塗層與基體界面處未觀察到殘餘應力狀態的明顯變化。這表明,當使用相同的材料(Ti-6Al-4V 鈦合金)作為基體和塗層時,界面對機械表面處理冷噴塗塗層的應力分佈沒有任何影響。

圖 3 顯示的是不同表面處理條件下冷噴塗層之前和之後孔隙率的降低情況。在較高水平的條件下處理導致孔隙率降低得更多。在本研究所使用的參數範圍內,與 DCR 相比,CHP 的孔隙率降低幅度更大。在較高水平條件下,CHP 實現了最高的孔隙率降低,孔隙率從 9.3% 降低到約 2.7%。後處理導致的孔隙率降低可能是由於塗層的塑性變形。在 DCR 和 CHP 之後觀察到塗層厚度減少約 20 – 40 µm。這表明這兩種製程對塗層都有相當大的壓實作用,這可能是孔隙率降低的主要原因。

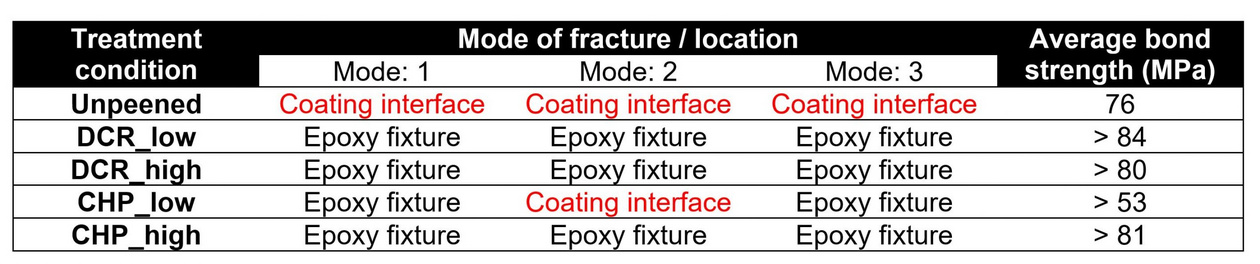

表1顯示了不同表面處理條件前後的結合強度。夾具和試片採用環氧膠連接。採用了三種斷裂載重模式。在結合試驗中,未噴丸試件的失效發生在塗層-基體界面處,其結合強度約為76 MPa。 DCR處理顯示塗層與基體之間的結合強度有所提高。無論DCR參數等級高低,Ti-6Al-4V塗層厚度的結合強度都超過了環氧樹脂的強度(>80 MPa)。因此,無法從實驗中確定DCR後的絕對結合強度。同樣,CHP處理也顯示塗層的結合強度有所提高。對於CHP工藝,除一個在低CHP水平下處理的試件外,所有試驗的環氧夾具均失效。這可能是由於初始冷噴塗層有缺陷所造成的。此外,DCR和CHP均能降低塗層的孔隙率,並在塗層中引入殘餘壓應力。這些可能是塗層結合強度提高的原因。然而,由於環氧樹脂黏合強度是此測試的上限,因此無法準確量化改善的程度。